Das CO2-Laserschneiden stellt ein Verfahren dar, mit dem sich unter hoher Präzision Teile aus Kunststoff lasern lassen. Der berührungslose Prozess sorgt dafür, dass auch filigrane Arbeiten möglich sind. Gleichermaßen entfallen einige Arbeitsschritte, die bei herkömmlichen Säge- oder Fräsarbeiten anfallen. Das gelaserte Material wird verdampft, sodass keine Späne entstehen. Ebenso lassen sich Probleme wie Bruch und Verschnitte bei diesem Verfahren minimieren.

Der CO2-Laser und seine Funktionsweise

Beim CO2-Laserschneiden handelt es sich um ein Verfahren, das mit einem besonderen Gaslaser arbeitet. Das Medium des Lasers ist also ein Gas beziehungsweise eine Gasmischung. In den meisten Fällen kommt ein CO2-N2-He-Gasgemisch zur Anwendung. Durch Zuführung von Energie durch eine Spannungsentladung kommt es zur Entstehung von Lichtwellen. Die Laserröhre ist an beiden Enden mit einem Spiegel ausgestattet. Einer der Spiegel ist teildurchlässig, während der andere lichtundurchlässig ist. Die entstehenden Lichtwellen werden von einem Spiegel zum anderen reflektiert, bis sie aus dem teildurchlässigen Spiegel austreten.

Diese technische Anordnung trägt den Namen optischer Resonator oder Laserresonator. Der Resonator erzeugt den CO2-Gaslaser unter Einsatz hoher elektrischer Spannungen von mehr als 15.000 Volt. Ein CO2-Atom, das sich auf einem hohen Energieniveau befindet, wird von einem Lichtpartikel beziehungsweise Photon auf ein niedrigeres Energieniveau gezwungen. Dabei gibt es ebenso ein Photon ab. Als Resultat bleibt einerseits das vorhandene Photon erhalten, während das neue Photon hinzukommt. Beide Photonen regen ihrerseits wieder neue Übergänge auf niedrigere Energieniveaus an. In der Folge entsteht eine Art Kettenreaktion, in der sich der Laser aufbaut. In Abhängigkeit seines Anwendungsbereichs kann der CO2-Laser Gravuren erzeugen oder Material abtragen und schneiden. Mit CO2-Lasern lassen sich nicht nur Teile aus Kunststoff lasern, sondern auch Barcodes oder Produkt- und Seriennummern erzeugen.

Der Fertigungsprozess beim CO2-Laserschneiden

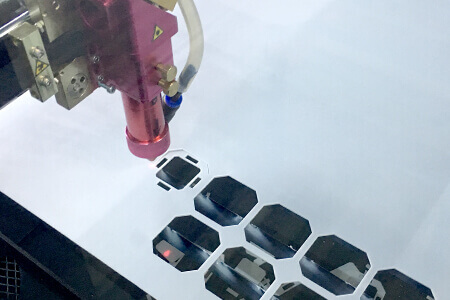

Das CO2-Laserschneiden findet in der Fertigung dort seinen Einsatz, wo es auf präzise Arbeit und hohe Flexibilität ankommt. Herkömmliche Schneidtechniken erreichen oftmals nicht den gewünschten Qualitätsstandard wie er mit dem Laserschneiden möglich ist. Im Schneidprozess wird das bearbeitete Material zunächst über seinen Schmelzpunkt hinaus erwärmt. Dabei entstehen Kunststoffabfall wird mit einem Gas aus der Schnittfuge geblasen. Geht es um das Laserschneiden dünner Kunststoffe, so erfährt der Laserstrahl über einen Umlenkspiegel eine Umleitung auf die Schnittstelle. Der Kunststoff schmilzt innerhalb weniger Sekundenbruchteile, wodurch er exakt geschnitten wird. Je dünner der zu bearbeitende Kunststoff ist, desto höher ist die mögliche Schnittgeschwindigkeit. Der dabei entstehende Konus an den Rändern des Kunststoff-Werkstücks ist umso feiner je dünner der Kunststoff ausfällt.

Die Kunststoffe für den CO2-Laserzuschnitt

Bestimmte Materialien eignen sich besonders für die Laserbearbeitung. Grundsätzlich gelten sämtliche thermoplastischen Kunststoffe als ideale Materialien für die Bearbeitung durch CO2-Laser. Thermoplastische Materialien zeigen eine Veränderung der Gefügestruktur infolge der Wärmeeinwirkung. Auf diese Weise sind beim Laserschneiden besonders klare Schnittkanten in den Kunststoffen möglich. Eine mechanische Nachbearbeitung ist nicht mehr erforderlich.

Typischerweise gehören Acrylglas (auch bekannt unter dem Markennamen Plexiglas®), Polypropylen, sowie Polyamid (PA) zu Kunststoffen, die sich mit dem CO2-Laser bearbeiten lassen. Auch die Bearbeitung von ABS, ASA/ABS, SAN oder PUR ist mit dem Verfahren des Laserschneidens problemlos möglich.

Manche Kunststoffe sind aus gesundheitlichen Gründen ungeeignet für die Laserbearbeitung. Dazu gehören beispielsweise PVC (Polyvinylchlorid) und PTFE (auch bekannt unter dem Markennamen Teflon®). Polycarbonat (PC) gilt ebenso als ungeeignet. Ebenso sind Platten oder Profile aus Polyethylenterephthalat-Glycol (PET-G) weniger geeignet. Mehrschichtiges Hochdruck-Laminat (HPL) oder Platten mit Aluminium-Deckschicht sollten ebenso nicht per Laser bearbeitet werden. Als problematisch gilt weiterhin die Laser-Bearbeitung von stärkeren Kunststoffplatten (ab etwa 10 Millimetern Stärke).

Laserschneiden und seine Einsatzbereiche

Zu den Unternehmen, die Teile aus Kunststoff lasern lassen, gehören acrylverarbeitende Firmen. Oftmals fertigen sie etwa Displays, die von den präzisen Schneidverfahren profitieren. Auch zur Herstellung von Schildern oder Beschriftungen aus diesem Material kommt das CO2-Laserschneiden zum Einsatz.

Weiterhin gehört der Zuschnitt von Kunststofffolien zum wichtigsten Markt für den Einsatz von CO2-Lasersystemen. Dieser Anwendungsbereich betrifft insbesondere die Automobilindustrie. Aber auch Frontblenden für verschiedene Haushaltsgeräte sind aus Kunststoffen gefertigt, deren Zuschnitte oft mit Lasersystemen erstellt werden. Tastaturfolien bestehen ebenfalls oft aus entsprechenden Kunststoffen. Ein weiterer wichtiger Kernmarkt ist die Textilindustrie. So finden Laserschneid-Systeme immer häufiger Anwendung in technischen Textilien wie etwa Filtermedien. Auch künstliche Plüsch-Materialien in der Spielwarenindustrie gehören zu den Märkten.

Vorteile des CO2-Laserschneidens im Überblick

Der primäre Vorteil in der Anwendung der CO2-Laserschneid-Technik ist der passgenaue Zuschnitt. Wer Teile aus Kunststoff lasern lässt, profitiert von feinsten Konturen. Schnittkanten verlaufen exakt, sodass auch polierte Schnittkanten möglich sind. Der Schnitt erfolgt passgenau und gratfrei. Das CO2-Laserschneiden zeichnet sich durch einen schmalen Schnittspalt sowie einen geringen Wärmeeinflussbereich aus. Je nach Stärke und Sorte des Materials ist eine Schneidgenauigkeit zwischen 0,05 und 0,1 Millimetern möglich.

Das CO2-Laserschneiden sorgt für eine bestmögliche Ausnutzung des vorhandenen Materials. Das Schneiden erfolgt berührungslos, sodass keine Späne oder sonstige Abfälle anfallen. Dies hat zum einen den Vorteil, dass keine Späne zu entsorgen sind. Zum anderen entfällt die Notwendigkeit einer mechanischen Nachbearbeitung. Der Kunststoffzuschnitt ist somit unmittelbar nach der Laserbearbeitung bereit für die weitere Verwendung. Damit ist maximale Produktivität bei gleichzeitig hoher Flexibilität gewährleistet.

Damit verbunden ist der Vorteil einer schnellen Bearbeitung unter Kostenersparnis. Die Laserschneide-Anlagen sind einfach zu bedienen. Dadurch entfallen langwierige Rüstzeiten. Auch die Rüstkosten bleiben im Rahmen, da sich einige zusätzliche Anwendungen und Werkzeuge einsparen lassen. Der Laser selbst arbeitet durch seine hohe Leistung zeitsparend. In Abhängigkeit des Arbeitsaufwands und des Anwendungsbereichs existieren CO2-Laser in verschiedenartigen Leistungsklassen. Damit lassen sich sowohl kleinere als auch Großauflagen der Kunststoff-Zuschnitte realisieren.

Das Laserschneiden von Kunststoff mittels CO2-Laser erfolgt materialschonend. Dank der berührungsfreien Technik und der kleinen Wärmeeinflusszone entstehen geringe bis keine mechanischen Belastungen. Die bearbeiteten Materialien erfahren keine Schäden. Dies gilt sogar für lackierte oder bedruckte Flächen. Dank des Verfahrens bleiben Druck oder Lackbeschichtung unbeschädigt.