Lochplatten aus Kunststoff

Lochplatten aus Kunststoff werden für die viele Anwendungen benötigt. Wir erklären Ihnen, was Lochplatten sind und wie dieser gefertigt werden

Lochplatten werden in den unterschiedlichsten Anwendungsbereichen benötigt, zum Beispiel für Waschtische, spezielle Siebe, oder für Filtersysteme und Sortieranlagen.

So unterschiedlich wie die Einsatzgebiete der Lochplatten auch sein können, so individuell sind auch die Anforderungen an die Lochplatten selbst, in Bezug auf Material oder Geometrie der Lochplatten.

Im Baumarkt wird man bei solchen individuellen Anforderungen nicht fündig und so lautet die Devise, die Lochplatten entweder selber zu fertigen, oder fertigen zu lassen.

Was sind Lochplatten?

Lochplatten sind, wie der Name schon vermuten lässt, Platten aus Kunststoff, Metall oder anderen Werkstoffen, dessen Oberfläche durch Aussparungen in Form von Löchern den Durchlass von Luft, Flüssigkeiten oder Feststoffen in bestimmten Größen erlaubt. Dabei müssen die Löcher nicht zwangsläufig rund sein und so sind auch Lochplatten mit Langlöchern keine Seltenheit.

Ein sehr einfaches Beispiel für Lochplatten sind Gehäuse von Computern, die meist auf der Seite oder auf der Rückseite über eine Vielzahl an kleinen Löchern (oder Schlitzen) eine ausreichende Luftzirkulation für die Kühlung von Prozessoren, Grafikkarten und allen anderen Bauteilen ermöglichen. Das Gleiche gilt für auch für Monitore, TV-Geräte, Stereoanlagen sowie nahezu alle elektrischen Geräte, bei der ein Wärmeentwicklung zu erwarten ist.

Lochplatten werden aber nicht nur für die Ableitung von warmer Luft eingesetzt, sondern spielen unter anderem auch in der Filter- und Sortiertechnik eine sehr entscheidende Rolle. Lochplatten können so beispielsweise eingesetzt werden, um Flüssigkeiten von Feststoffen zu trennen, wie es in Kläranlagen oder bei Filtersystemen in der Schwimmbadtechnik der Fall ist. Aber auch zum Sortieren von Feststoffen nach unterschiedlichen Größen werden Lochplatten eingesetzt. Ein Beispiel dafür sind Sand- und Kieswerke, die mit der Lochgröße der Lochplatten sowohl die Feinheit des Sandes trennen, als den geförderten Kies nach Größe der Kieselsteine sortieren. Das Gleiche gilt für Förder- und Sortieranlagen in Bergbau und im Tagebau.

Fertigung von Lochplatten

Wie bereits in der Einleitung erwähnt, kann die Größe und Geometrie der Lochplatten je nach Verwendungszweck sehr unterschiedlich sein. Von geringen Abmessungen der Lochplatten bis hin zu großformatigen Lochplatten. Lochplatten mit sehr vielen kleinen Löchern, oder aber Langlöcher, Schlitzen oder großen Aussparungen. Bei der Suche nach Standardlösungen wird man da kaum fündig und so lautet die Lösung für die Herstellung von Lochplatten fast immer Spezialanfertigung.

Um individuelle Lochplatten gemäß den Anforderungen an den Verwendungszweck zu erstellen, gibt es unterschiedliche Lösungen.

Die gängigsten Herstellungstechniken sind dabei wohl die manuelle Fertigung, die Fertigung durch CNC-Technik oder das Stanzen von Lochplatten. Allerdings hat jede dieser Techniken Ihre Vor- und Nachteile, die wir Ihnen nachfolgend mal etwas genauer erläutern möchten.

Manuelle Fertigung von Lochplatten

Die manuelle Fertigung eignet sich eher für kleine Stückzahlen und Prototypen, denn die Herstellung von Lochplatten durch das Bohren oder Sägen der Löcher ist mit einem relativ hohen Aufwand verbunden.

Die Daten der Konstruktionszeichnung müssen durch sehr exaktes Messen auf die spätere Lochplatte übertragen werden. Dies erfolgt durch Anzeichnen oder Anreißen mit einer Anreißnadel. Um das Verrutschen des Bohrers bei den Lochbohrungen zu vermeiden, ist zwar das Körnen, also eine runde Kerbe mit einem Metallstift (Körner) in die Platte einzuschlagen, recht hilfreich, jedoch ist dies keine Garantie dafür, dass die Position der Lochbohrung exakt ist. Aussparungen oder Langlöcher erfordern ein hohes Maß an Konzentration beim Sägen und abermals viel Zeit. Nacharbeitungen mit einer Pfeile oder Schleifpapier erhöhen zwar die Genauigkeit, aber auch den Zeitaufwand für die Herstellung der Lochplatten.

Auch die Fertigungstoleranzen der hergestellten Lochplatten sind eher im unteren Bereich anzusiedeln, da bei dem manuellen Bohren von Löchern nicht gewährleistet werden kann, dass diese ganz exakt an der Position ausgeführt werden, wie es die Skizze oder Konstruktionszeichnung erfordert. Je höher die Auflage der zu fertigenden Lochplatten ist, umso größer ist auch die Wahrscheinlichkeit, dass die Genauigkeit der Fertigungstoleranzen bei der manuellen Fertigung von Lochplatten abnimmt.

- Geringer Kostenaufwand weil keine speziellen Maschinen und Anlagen benötigt werden

- Sehr hoher Zeitaufwand, daher nur für kleine Stückzahlen oder Prototypen rentabel

- Die Genauigkeit der gefertigten Lochplatten ist vergleichsweise gering

- Die Toleranzen bei der Serienfertigung von Lochplatten sind ungenauer

CNC-Fertigung von Lochplatten

Die Herstellung von Lochplatten durch CNC-Fertigung ist sehr flexibel und eignet sich gleichermaßen für die Herstellung von kleinen Stückzahlen, Prototypen oder Lochplatten in Serienfertigungen in hohen Auflagen. Dabei können ohne nennenswerten Aufwand viele verschiedene Geometrien und nicht nur einfache Bohrungen ausgeführt werden. Auch Langlöcher, Kreuze, Vertiefungen, Fasen oder Senkungen, sind durch die Befräsung mit einer CNC-Fräse, wie wir Sie unserer Produktion verwenden, ohne weiteres möglich.

Die Fertigungstoleranzen von Lochplatten durch die CNC-Fertigung sind auch bei Serienfertigungen äußerst gering. Unsere modernen CNC-Fräszentren arbeiten beispielsweise mit einer sehr geringen Toleranz von gerade mal +/- 0,3mm auf der X- und Y-Achse.

Um Lochplatten durch die Befräsung mit einer CNC-Fräse herzustellen, ist es erforderlich, ein Fräsprogramm zu erzeugen. Das bedeutet, dass eine Konstruktionszeichnung in ein für die Fräse verarbeitbares Format umgewandelt werden muss, damit die Fräse exakt diesen Konturen folgend die Ausschnitte und Lochbohrungen durchführt. Dieser Schritt ist allerdings nur einmalig von Nöten und erfordert je nach Komplexität der Lochplatten nur einen sehr geringen Zeitaufwand verglichen mit der manuellen Fertigung. Das Fräsen der Lochplatten selbst, erfordert abermals Zeit, die in Abhängigkeit von der Größe der Lochplatten steht. Auch die Anzahl der zu fräsenden Löcher, Vertiefungen oder Schlitze, ebenso wie die Stärke der Lochplatten, spielen beim Zeitaufwand eine Rolle.

Im Gegensatz zur Herstellung von Lochplatten durch Stanzen, ist man bei der CNC-Fertigung von Lochplatten nicht so sehr in der Stärke der Platten beschränkt. Die maximale Plattenstärke wird lediglich durch die größtmögliche, durchführbare Frästiefe der Z-Achse begrenzt, die ja nach Größe der CNC-Fräse auch sehr dicke Lochplatten ermöglicht.

Mit unseren Fräsanlagen haben wir die Möglichkeit, Lochplatten bis zu einer Größe von 4000mm mal 2000mm in Länge und Breite, sowie einer maximalen Stärke von 200mm zu fertigen. In Ausnahmefällen sind auch Stärken von bis zu 240mm möglich, erfordert jedoch auch einen entsprechenden Aufwand für die Rüstung der Fräsanlage.

Ein weiterer Vorteil der Fertigung von Lochplatten durch CNC-Befräsung, liegt in der Flexibilität bei Änderungen in Bezug auf die Geometrie der Lochplatten. Auch Veränderungen an den Lochgrößen, der Anzahl der Lochbohrungen, oder das Hinzufügen von Vertiefungen, erfordert nur vergleichsweise geringen Zeit- und Kostenaufwand, denn in solchen Fällen sind lediglich Anpassungen am jeweiligen Fräsprogramm von Nöten.

- Geringer Zeitaufwand für die Herstellung von Lochplatten mit hohen Stückzahlen

- Durch geringe Rüstkosten auch bei geringen Stückzahlen oder für Prototypenfertigung rentabel

- Änderungen der Lochplatten erfordern lediglich eine Anpassung des Fräsprogramms

- Lochplatten sind auch in hohen Stärken realisierbar (begrenzt durch die Z-Achse der Fräse)

- Sehr geringe Toleranzen bei der Fertigung der Lochplatten selbst bei Serienfertigung

- Höherer Zeitaufwand im Vergleich zum Stanzen von Lochplatten

Stanzen von Lochplatten

Das Stanzen von Lochplatten findet in der Regel nur bei sehr hohen Stückzahlen und eher dünneren Materialen Anwendung, damit die Fertigung der Lochplatten rentabel bleibt. Je nach Geometrie und Komplexität der Lochplatten kann die Herstellung der Stanzmesser bis zu mehreren zehntausend Euro kosten, und diese Kosten müssen durch eine entsprechend hohe Auflage in der Serienfertigung von Lochplatten abgedeckt werden.

Der Vorteil beim Stanzen von Lochplatten liegt in der Verarbeitungsgeschwindigkeit der zu stanzenden Kunststoffplatten, denn der Stanzvorgang läuft vergleichsweise zügig ab, so dass hohe Stückzahlen innerhalb kürzester Zeit gefertigt werden können.

Das Stanzen von Lochplatten bietet jedoch auch wenig Flexibilität bei der Herstellung von Lochplatten, denn wenn Änderungen an den Lochplatten vorgenommen werden müssen, ist auch eine Anpassung der Stanzmesser, oder sogar eine Herstellung neuer Stanzmesser erforderlich, was mitunter sehr kostenintensiv sein kann. Darüber hinaus ist das Stanzen bei hohen Materialstärken, insbesondere bei härteren Kunststoffen nicht unproblematisch und kann zu einem recht hohen Verschleiß der Stanzmesser führen, was abermals mit hohen Kosten verbunden ist. Aus diesem Grund wird das Stanzen von Lochplatten meist nur bis zu einer Plattestärke von 10mm angewendet. Bei härteren Kunststoffen kann die maximale Plattenstärke sogar geringer ausfallen.

- Sehr geringer Zeitaufwand für die Herstellung von Lochplatten mit hohen Stückzahlen

- Sehr geringe bis keine messbaren Toleranzen bei der Fertigung der Lochplatten

- Hohe Herstellungskosten für die Stanzmesser und daher nur bei hohen Stückzahlen rentabel

- Änderungen der Lochplatten ist mit hohen Kosten für Anpassungen der Stanzmesser verbunden

- Je nach Oberflächenhärte sind Lochplatten nur in geringen Stärken realisierbar

Wir fräsen Ihre Lochplatten

Dank moderner CNC-Fräszentren nach neuesten Standards, ist es für uns ein Leichtes, Ihnen Ihre individuellen Lochplatten zu fertigen. Dabei können Sie aus einer Vielzahl unterschiedlicher Kunststoffe wählen, die wir in unserem Onlineshop führen. Damit ist sichergestellt, dass auch für Ihren Verwendungszweck garantiert der richtige Kunststoff für die Herstellung von Lochplatten verfügbar ist.

Mit unserem Frässervice ist es uns möglich, Ihnen Lochplatten bis zu einer Größe von 4,0 x 2,0 Meter herzustellen. Auch Lochplatten mit hohen Stärken von bis zu 200mm sind für uns ohne weiteres möglich. Bei Bedarf können die Lochplatten auch mit Fasen an den Kanten, Senkungen für Verschraubungen oder Vertiefungen versehen werden. Mit einer sehr geringen Fertigungstoleranz von +/-0,3mm stellen wir eine höchste Genauigkeit der gefertigten Lochplatten exakt nach Ihrer Konstruktionszeichnung sicher und das unabhängig davon, ob es sich bei der Lochplatte um einen Prototypen handelt, oder um die Serienfertigung in hohen Stückzahlen.

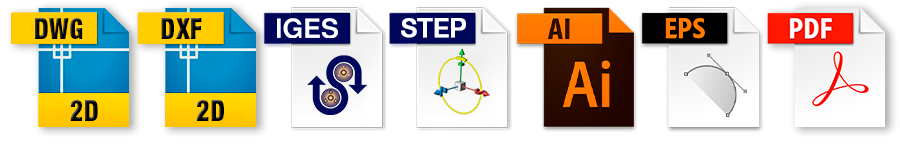

Für die Herstellung von den Fräsprogrammen Ihrer Lochplatten, benötigen wie lediglich eine Konstruktionszeichnung. Dabei können wir problemlos Dateien im DXF-Format oder im DWG-Format verarbeiten. Auch aus dreidimensionale STEP- oder IGES-Dateien können wir Fräsprogramme erstellen. Darüber hinaus sind wir in der Lage EPS-Dateien oder Adobe-Illustrator Dateien so umzuwandeln, dass die Herstellung Ihrer Lochplatten auf unseren CNC-Fräsen möglich ist.

Detaillierte Angaben zu unserem Frässervice, finden Sie auf der Informationsseite zu unserem Frässervice.